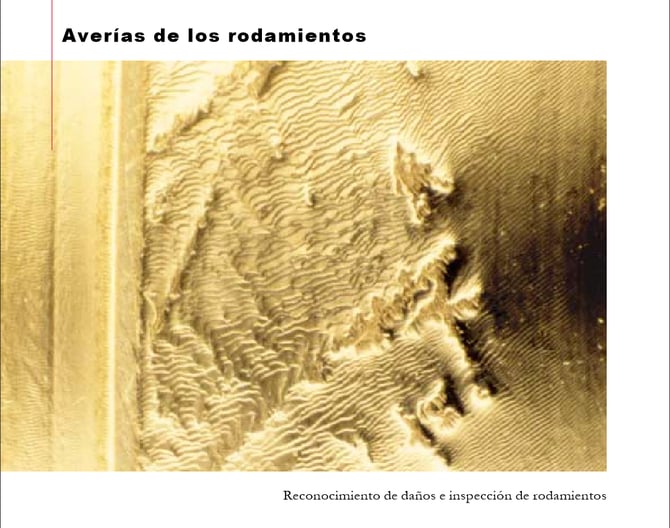

AVERÍAS EN RODAMIENTOS

Las averías en los RODAMIENTOS se pueden Reconocer ante Todo por la unidad ONU Comportamiento irregular en la Aplicación del rodamiento. En La Investigación de RODAMIENTOS se puede avisar las mas Diversas Características. En La Mayoría de los Casos, parrafo ENCONTRAR La Causa de la avería no basta con el sencillo Reconocimiento del rodamiento; también se han usado para la cuenta de TODO Las piezas del entorno, la lubricación y la obturación, Asi como las condiciones de servicio y las relacionadas con el medio ambiente.

INDICE

1 Comportamiento irregular en servicio como indicio de averías . . . . . . . . . . . . . . . . . . . 4 1.1 Reconocimiento subjetivo de daños . . . . . . . . . . 4 1.2 Monitorización de rodamientos con ayuda de medios técnicos . . . . . . . . . . . . . . . . . . . . . . . . 4 1.2.1 Daños de gran superficie . . . . . . . . . . . . . . . . . . 4 1.2.2 Daños puntuales . . . . . . . . . . . . . . . . . . . . . . . . 6 1.3 Urgencia en la sustitución de un rodamiento Vida remanente . . . . . . . . . . . . . . . . . . . . . . . . . 7

2 Aseguramiento de rodamientos averiados . . . . . . 9 2.1 Determinación de los datos de servicio . . . . . . . . 9 2.2 Toma de muestras de lubricante y valoración de las mismas . . . . . . . . . . . . . . . . . . . . . . . . . . 9 2.3 Comprobación del entorno del rodamiento . . . . . 10 2.4 Dictamen del rodamiento cuando está montado . 10 2.5 Desmontaje del rodamiento averiado . . . . . . . . . 10 2.6 Control de los asientos . . . . . . . . . . . . . . . . . . . . 10 2.7 Dictamen del rodamiento completo . . . . . . . . . . 10 2.8 Envío a FAG o dictamen de las diferentes piezas del rodamiento . . . . . . . . . . . . . . . . . . . . . . . . . 10

3 Valoración de las características de rodadura y de deterioro en el rodamiento desmontado . . . 11 3.1 Medidas preparatorias . . . . . . . . . . . . . . . . . . . . 14 3.1.1 Identificación de las distintas piezas . . . . . . . . . . 14 3.1.2 Mediciones realizadas en el rodamiento completo . . 14 3.1.3 Desmontaje del rodamiento en sus diferentes componentes . . . . . . . . . . . . . . . . . . . . . . . . . . . 14 3.1.4 Dictamen de los componentes del rodamiento . . 14 3.2 El estado de las superficies de asiento . . . . . . . . . 15 3.2.1 Corrosión de contacto - Corrosión en el ajuste . . 15 3.2.2 Huellas de gripado o desgaste por deslizamiento . 16 3.2.3 Apoyo no uniforme de los aros del rodamiento . . 17 3.2.4 Huellas de rozamiento laterales . . . . . . . . . . . . . . 18 3.3 Huellas de rodadura características . . . . . . . . . . . 19 3.3.1 Aparición e importancia de las huellas de rodadura . 19 3.3.1.1 Huellas de rodadura normales . . . . . . . . . . . . . . 19 3.3.1.2 Huellas de rodadura poco habituales . . . . . . . . . . 21 3.3.2 Indentaciones en los caminos de rodadura y en las superficies de los elementos rodantes . . . . 27 3.3.2.1 Roturas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27 3.3.2.2 Daños por corrosión . . . . . . . . . . . . . . . . . . . . . 34 3.3.2.3 Falso brinelling . . . . . . . . . . . . . . . . . . . . . . . . . 36 3.3.2.4 Indentaciones producidas por los elementos rodantes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37 3.3.2.5 Cráteres y estrías transversales originados por el paso de corriente . . . . . . . . . . . . . . . . . . . 38 3.3.2.6 Marcha de los elementos rodantes sobre los rebordes 39 3.3.3 Roturas de aros . . . . . . . . . . . . . . . . . . . . . . . . . 40 3.3.3.1 Roturas ocasionadas por fatiga del camino de rodadura . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40 3.3.3.2 Fisuras incipientes o roturas de aros interiores en dirección axial . . . . . . . . . . . . . . . . . . . . . . . . 40

3.3.3.3 Roturas del aro exterior en sentido circunferencial 41 3.3.4 Rayado y huellas de deslizamiento en las superficies de contacto . . . . . . . . . . . . . . . . . . . . 42 3.3.4.1 Daños por desgaste debidos a una lubricación deficiente . . . . . . . . . . . . . . . . . . . . . 42 3.3.4.2 Rayado de las superficies en los elementos rodantes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44 3.3.4.3 Huellas de deslizamiento . . . . . . . . . . . . . . . . . . 45 3.3.4.4 Estrías longitudinales . . . . . . . . . . . . . . . . . . . . . 46 3.3.5 Daños debidos a sobrecalentamiento . . . . . . . . . . 47 3.4 Valoración del contacto con el borde . . . . . . . . . . . 48 3.4.1 Daños en las superficies del borde y en las superficies frontales de los rodillos en los rodamientos de rodillos . . . . . . . . . . . . . . . . . . . 48 3.4.1.1 Rayas producidas por cuerpos extraños . . . . . . . . 48 3.4.1.2 Fenómenos de atascamiento en el contacto con el borde . . . . . . . . . . . . . . . . . . . . . . . . . . . 49 3.4.1.3 Desgaste en el contacto con el borde . . . . . . . . . . 50 3.4.1.4 Roturas del borde . . . . . . . . . . . . . . . . . . . . . . . 51 3.4.2 Desgaste de las superficies guía de las jaulas . . . . . 52 3.4.3 Daños producidos en las superficies de apoyo de las obturaciones . . . . . . . . . . . . . . . . . . . . . . . 53 3.4.3.1 Desgaste en la zona de apoyo de los labios obturadores . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53 3.4.3.2 Descoloración de la huella de giro en la superficie de apoyo de la obturación . . . . . . . . . . . . . . . . . 53 3.5 Daños en la jaula . . . . . . . . . . . . . . . . . . . . . . . . 54 3.5.1 Desgaste producido a consecuencia de falta de lubricante y contaminación . . . . . . . . . . . . . . 54 3.5.2 Desgaste producido a consecuencia de una velocidad de giro excesivamente elevada . . . . . . . 54 3.5.3 Desgaste producido a consecuencia del ladeo de los rodillos . . . . . . . . . . . . . . . . . . . . . . . . . . 55 3.5.4 Desgaste de las jaulas de rodamientos de bolas producido por desalineación . . . . . . . . . . . . . . . . 55 3.5.5 Rotura de las uniones de la jaula . . . . . . . . . . . . . 56 3.5.6 Rotura de la jaula . . . . . . . . . . . . . . . . . . . . . . . 56 3.5.7 Daños producidos por un montaje incorrecto . . . 57 3.6 Daños en la obturación . . . . . . . . . . . . . . . . . . . 58 3.6.1 Desgaste de los labios de obturación . . . . . . . . . . 58 3.6.2 Daños producidos por un montaje inadecuado . . 59

4 Posibilidades de inspección en FAG. . . . . . . . . . 60 4.1 Medición geométrica de rodamientos y partes de rodamientos. . . . . . . . . . . . . . . . . . . . . . . . . 60 4.2 Análisis y ensayos de lubricantes. . . . . . . . . . . . . 63 4.3 Control del estado del material. . . . . . . . . . . . . . 65 4.4 Análisis radiográfico de la microestructura. . . . . . 66 4.5 Investigaciones por microscopía electrónica de barrido. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 67 4.6 Ensayos de componentes. . . . . . . . . . . . . . . . . . 69 4.7 Comprobación por cálculo de las condiciones de carga. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 71